Ми маємо розбудований машинний парк, готовий виконувати найвибагливіші замовлення

Монтаж ТПМ

4 лінії для поверхневого монтажу:

- Автоматичні лазерні маркери WL 2010 LC CO2 - Лазер

- Трафаретні принтери MPM MOMENTUM HiE та DEC

- Складальні машини FUJI NXT II, Assembleon AX501 і AX201

- Інтегрований оптичний контроль IH1 (FUJI In-Line AOI)

- Печі для плавлення Electrovert OmniMax 7, Electrovert OmniMax 10

- Автоматичні конвеєри і подавачі плит Rommel, Promass

- Кліматичні шафи Dr. Зберігання

Монтаж безсвинцевий на пастах марки Alpha Metals; Лазерне маркування плит; 2D перевірка паяльної пасти; односторонній і двосторонній поверхневий монтаж; Збірка компонентів від 01005, uBGA, QFN, QFP; Пайка оплавленням в атмосфері азоту; Зберігання та нагрівання компонентів

Пристрої підтримки та контролю:

- Автомат AOI OptiCon TurboLine

- Автомат AXI OptiCon X-Line 3D X10

- Автоматичний SPI PARMI SIGMA X Blue

- Машина для програмування BPM Microsystems 3000FS

- Машина AOI PARMI Xceed

- Автоматичний SPI PARMI SigmaX Blue

- Лазер IPTE Flex Marker II

- Піч попереднього розігріву SAHARA-400L

- Тестери ІКТ

AOI контроль зібраних схем; рентгенологічне обстеження зібраних ланцюгів; 3D контроль нанесення паяльної пасти; програмування флеш-пам'яті; Внутрішньосхемні тести (внутрішньосхемна перевірка)

Що таке ТПМ я як вона працює?

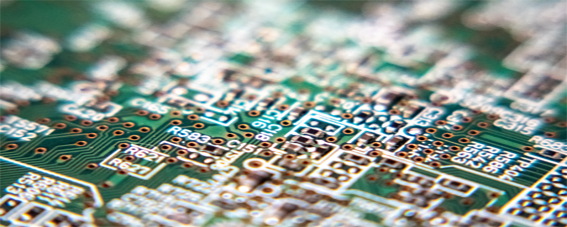

Монтаж ТПМ (анг. Пристрої для поверхневого монтажу) є методом складання відповідним чином адаптованих електронних компонентів, які розміщуються на друкованій платі PCB. Ці елементи мають невеликі розміри. Збірка ТПМ значно автоматизує виробничі процеси. Це сприяє як мініатюризації приладів, так і збільшенню щільності розташування окремих елементів.

Компоненти можуть бути встановлені з обох боків друкованої плати, а низький опір з'єднань покращує властивості у разі високих частот. Завдяки меншій вазі елементів це рішення ідеально підходить навіть в умовах вібрації або ударів. Збірка відбувається дуже швидко, з відносно низькими витратами на виготовлення окремих компонентів.

Збірка ТПМ в основному автоматична і багатоетапна. Спочатку всі ділянки передбачуваної пайки покриваються пастою, що містить пайку і флюс. Це стосується шаблонів, найчастіше виготовлених з металу у вигляді сита.

Після прикріплення шаблону до друкованої плитки в таких місцях детально передбачають ситові отвори, які висилають ексклюзивні елементи друкованої плитки. Потім електронні компоненти розміщуються на платі. Для вкладання тпм - елементів використовуються машини Pick & Place. Головка транспортує «засмоктаний» компонент від подайника до місця призначення на друкованій платі. Потім компонент ставиться, вакуум у присосці вимикається, щоб залишити компонент на місці, і головка від’їжджає по наступний компонент.

Більшість сучасних автоматів мають кілька головок, які працюють одночасно, і, таким чином, процес укладання тпм - елементів відбувається в рази швидше. У випадку двосторонньої плитки елементи з першої сторони також можна попередньо прикріпити за допомогою клею.

Потім друкована пластина з нанесеними елементами надходить у піч, де плавиться олово і паяльна паста. Після виймання і зниження температури отримана пайка застигає і перетворюється в постійне електричне з'єднання.

При якій температурі і як монтуються друковані плати ДП?

Плати з ТПМ-елементами, розміщеними на паяльній пасті, потрапляють у піч. Переміщуються на стрічковому транспорті, перебуваючи певний час в наступних зонах печі. В кожній зоні утримується відповідна температура Чим більше зон має піч, тим більше ""гладко"" можна налаштувати температурний профіль печі.

Початкові зони призначені для підвищення температури пластини і компонентів до значення, близького до точки плавлення, і стабілізації цієї температури - це важливо, оскільки компоненти відрізняються за розміром, вагою і покриттям і одні з них нагріваються швидше, інші повільніше, тому необхідно тривалий час прогрівати компоненти, щоб усі вони досягли цільової температури.

Потім пластина переходить в зону розплавлення Тут температура перевищує температуру плавлення пасти, і паста розплавляється. У наступних зонах наступає застигання пайки і поступове охолодження плити Спаяна плита висувається з другої сторони печі У випадку паяння безсвинцевими сплавами температура досягає приблизно 250 ᵒC

Монтаж ТНО, паяння

4 лінії для монтажу наскрізних отворів:

- Автоматичний електроверт Vectra Elite, Vitronics Soltec Delta Soldering Waves

- Ручні та автоматичні конвеєри Flexlink і Promass

- Розетки ручного монтажу

- Машина для депанелізації SCHUNK SAR-D1000-CL

- Машина для депанелізації SCHUNK SAR-B1000-CL з інтегрованим столом Magnoplate

- Ручний сепаратор CAB Maestro 3

- Тестери FCT

Кріплення на безсвинцевих ніжках; Односторонній, двосторонній і змішаний монтаж; Автоматична хвильова пайка в ослоні азоту; Ручна пайка; Ручне та автоматичне депанелізація різцем або диском; Функціональні тести

Що таке збірка THО і для чого вона використовується?

Збірка THО є одним із способів складання електронних компонентів на друкованій платі. Це так званий монтаж монтаж наскрізних отворів ТНО (Технологія Наскрізних Отворів) Наскрізні елементи мають дуже міцні механічні з’єднання з плитою, оскільки вони паяні як зверху, так і знизу плити. З цієї причини вони дуже довговічні. Частково тому їх використовують у військових та авіаційних сферах. Крім того, вони мають високу стійкість до навколишнього середовища та стійкість до потужності.

Нові технології складання електронних компонентів розвиваються в напрямку менших і ефективніших пристроїв, але все ще існує попит на збірку наскрізних отворів і ТПМ з використанням склеєних елементів на нижній стороні плити.

Як проводиться хвильова пайка?

Спочатку флюс наноситься на всю окружність зі сторони пайки, потім нагрівається і, нарешті, направляється через одинарну або подвійну хвилю паяльну, де наноситься пайка. У випадку безсвинцевої пайки температура паяння становить приблизно 260 °C. Після закінчення пайки весь компонент охолоджується, щоб зменшити його теплове навантаження. У порівнянні з вибірковою пайкою, при якій паяється лише частина окружності, хвильова пайка швидша та економічніша для більшості компонентів, що паяються.

Важливими параметрами процесу хвильової пайки є, крім температури пайки, також глибина занурення друкованої плати, кут проходу через хвильовий паяльний пристрій, час пайки та тип хвилі паяння.

Що таке пайка захисним газом і чому це важливо?

Тепловіддача і час контакту між паяльним сплавом і друкованою платою істотно впливають на якість процесу пайки. Крім того, процес пайки пов’язаний з робочими параметрами: температурою ванни припою, геометрією хвильового сопла, швидкістю обертання насоса або швидкістю транспортування. Пайка з нагрітим азотом збільшує тепловіддачу завдяки ефекту конвекції, який створює гарячий азот – перепад температури між двома хвилями зменшується.

Застосування азоту зменшує кількість утворених шлаків, що повинно означати вплив на продукцію, навколишнє середовище і здоров”я, також дає реальну економію. Це досягається за рахунок зменшення окислення, підвищення поверхневого напругизволоженості пайки та якості з’єднання, що зменшує кількість паяльних дефектів.

монтаж фінальний

8 ліній для остаточного складання:

- Двокомпонентний дозатор смоли Giebler 2-K-DOS

- Термотрансферні принтери етикеток ZEBRA

- Електричні викрутки, Подовачі гвинтів Kilews

- Розетки фінального монтажу

- Тестери EOL

Заливні пристрої двокомпонентною смолою; Складання механіки; тести EOL (End From Line); Кондиціювання та пакування продукції

Тест послуги

Лабораторія

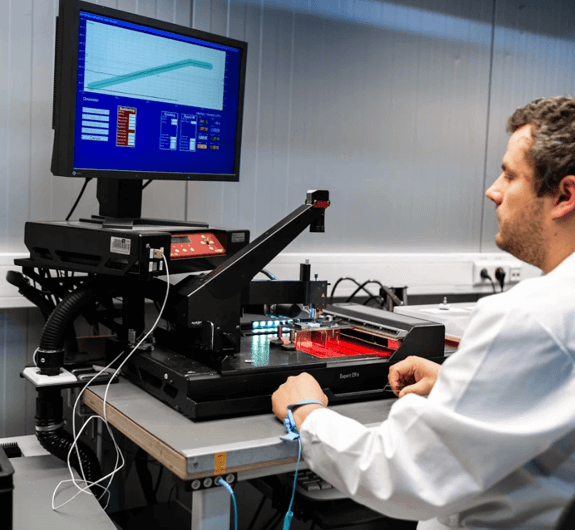

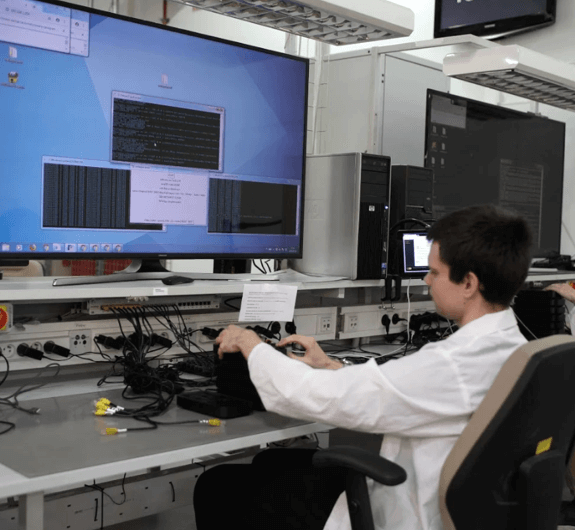

- Тестування R/F пристроїв (HSPA + I LTE) на спеціально адаптованій тестовій лінії виробництва Anritsu в телекомунікаційній лабораторії

- Функціональні та фінальні тести

- Тести міжопераційні In-Circuit (ICT)

- Вибрані дослідження в галузі електромагнітної сумісності (EMC) та безпеки використання (LVD)

Які існують види тестів у виробництві електроніки і чому вони такі важливі?

ІКТ-тести найчастіше використовуються в масовому виробництві електронних пристроїв. Вони використовуються для виявлення потенційних помилок складання, таких як відсутність або використання неправильного компонента, зворотна полярність, наявність коротких замикань або перебоїв.

ІКТ-тести перевіряють значення елементів після складання SMT або THT, а також правильність схем. Це швидкі тести, під час яких електричні сигнали передаються через спеціальний адаптер продукту та набір позолочених голок. ІКТ-тестер виготовляється для індивідуального пристрою.

FCT тести (функціональні тести) проводяться на завершальному етапі виробництва, коли перевіряється правильність роботи зібраних пакетів PCBA Ще до того, як готові друковані плати будуть передані одержувачу послуг EMS, вони визначаються за атрибутом pass або fail Їхнім завданням є викриття і виключення можливих вад, які несуть загрозу правильній роботі продуктів в системному додатку. Загалом, тести FCT перевіряють роботу та функціональність PCBA.

Апаратура

Тестова апаратура створює цільові умови для виробу, що спричиняє контроль його найважливіших функцій. Контроль монтажу за допомогою тестового зонда Flaying probe - це одна з багатьох метод тестування друкованих схем. Використовують її під час тестування прототипів, впровадження нових продуктів і несерійного виробництва. Особлива увага приділяється контролю монтажу цифрових та аналогових схем. Завдяки еластичності цього методу можливі часті зміни в проекті.

У випадку Flying probe час програмування є дуже коротким, а тестування прототипів відбувається досить швидко.

Тести ІКТ, FCT та Flying Probe відіграють дуже важливу роль у контрактному виробництві електроніки. Вони є гарантією безаварійної і правильної роботи.. Застосовується передусім масовими виробниками з метою забезпечення високої якості кінцевого продукту.

Як виглядає виробничий тестер і для чого він потрібен?

Тестери та матричні пристрої – це пристрої для перевірки друкованих плат друкованих плат. За допомогою тест-зондів (так званих голок) вони потрапляють в потрібні місця на друкованій платі. Це тестові точки, ніжки компонентів або роз’єми.

Інженерна забезпечення

До останнього моменту продукції

- Оптимізація для зниження витрат на виготовлення виробу

- Розробка технології та виробничої документації на основі наданої нам технічної документації на продукт

- Проектування і виконання приладів, які допомагають процесу.

- Підтримка у виборі електронних та механічних компонентів

- Впровадження продукту в серійне виробництво

- Нагляд за масовим виробництвом

- Проведення ремонту у довірених тестерів

- Виконання тестів RoHS за допомогою спектрометра SEA 1000AII

Ланцюг поставок

Комплексне обслуговування

- Повна збірка електронних і механічних компонентів

- Закупівля матеріалів, необхідних для виробничих процесів

- Розширена співпраця з найбільшими постачальниками комплектуючих

- Упаковка відповідно до вимог замовника

- Відправка замовнику

Логістичний центр

- 8 тисяч квадратних метрів площі

- 8000 палетних місць із сучасним машинним парком навантажувачів.

- Система управління складом eWM SAP

Наша пропозиція

Забезпечуємо повний ланцюг поставок, організований з урахуванням потреб наших клієнтів, з урахуванням таких факторів, як необхідний рівень гнучкості та оптимізація управління запасами. Близько 80% вартості нашої продукції становить вартість СМ, яка показує, наскільки важливою є хороша організація та надійність ланцюга поставок, а також хороші та партнерські контакти з ключовими постачальниками матеріалів, що дозволяють купувати матеріали за найвигіднішими і оптимальні витрати.

Що ми робимо?

- ми мінімізуємо ризики поставок на етапі проектування

- Робимо так, що продукти є незалежними від одного постачальника, що дозволяє нам швидко змінювати джерела постачання

- розширюємо нашу мережу контактів і впроваджуємо нових постачальників, оптимізуємо ланцюжок поставок, покращуючи логістичні операції

Що ми не робимо?

- не використовуємо компоненти нижчої якості

- не входимо в наш ланцюжок поставок компаній, які раніше не були детально перевірені.

Що таке заливання смолою ?

Заливання контурів електронних схем є поширеним способом забезпечення кращого захисту від УФ-випромінювання, механічних пошкоджень, хімічних речовин і тепла.

Найчастіше використовується наповнювач з епоксидної смоли. Епоксидні смоли демонструють більшу стійкість до високих температур (до 200 С), мають чудову адгезію до більшості матеріалів і надзвичайно стійкі до факторів навколишнього середовища та хімічних речовин. Заливання поліуретаном демонструє більшу гнучкість, має більший діапазон доступних твердостей і демонструє набагато слабшу екзотермічну реакцію та менший час затвердіння.

Щоб уникнути помилок, пов’язаних з неправильним вибором смоли, варто знати основні параметри, пов’язані з їх підбором

Найважливіші параметри, які слід враховувати при виборі відповідного засобу для заливання, включають:

- Твердість

- Колір

- В'язкість

- Здатність до загоряння

- Час затвердіння

Які наші рекомендації при виборі постачальників друкованих плат?

- Комплексна пропозиція (одношарові, двошарові та багатошарові друковані плати. Крім того, традиційні жорсткі алюмінієві друковані плати HDI та інноваційні жорсткі гнучкі друковані плати

- Стандарти якості (наші постачальники можуть похвалитися сертифікатами, які підтверджують, що продукція відповідає спеціалізованим стандартам якості, в тому числі UL)

- Швидкий і зручний процес замовлення / ефективне обслуговування клієнтів

- Комплексний (наші постачальники друкованих плат беруть участь не тільки у виробництві, а й у первинному контролі якості, програмуванні та підготовці необхідної виробничої документації)

- Розмір замовлення та термін (наш виробник друкованих плат намагається задовольнити наші індивідуальні очікування, тому ми можемо працювати з ними як для масових замовлень, так і для невеликих виробничих партій)

- Джерело матеріалів (ми переконаємося, що наш виробник друкованих плат може постачати друковану плату, затверджену UL, яка відповідає необхідним стандартам: RoHS, REACH)

Нанесення захисних покриттів на друковані плати

Які переваги селективного покриття PCB?

- продовження терміну служби пристрою за рахунок захисту панелей від корозії, коротких замикань і бруду

- зменшення відстані між стежками, підкладками та компонентами

- використання менших і більш досконалих компонентів

ПВП використовує метод завіси, який гарантує не тільки високу точність, але й ефективність. Це безконтактний метод, який забезпечує безпечну відстань між компонентами та клапанами і може використовуватися для покриття вузьких ділянок з точним зрізом лакованого краю. Він також має дуже гарне обрізання країв. Не вимагає маскуючих складників, котрі не повинні бути покриті шаром лаку. Пропонуємо лакове покриття Electrolube APL для дощок із сигналізацією до 250x250 мм.

Проектування і конструювання тестерів

Наша команда інженерів розробила і розробила нову лінію ІКТ-тестерів

. Тести ІКТ є надійним методом для виробників електроніки для перевірки помилок у процесі складання. Наші ІКТ-пристрої міцні, надійні та розроблені для легкої персоналізації та виготовлені з матеріалів найвищої якості.

Послуги коробки-конструкції

Комплексне обслуговування

- Основна та розширена остаточна збірка

- Складання на замовлення (СНЗ)

- Тестування зібраних модулів

- Повне управління матеріалами

Послуги з технічного обслуговування

Можливий спектр післяпродажного обслуговування

- Ремонт продукту

- Оновлення продукту

- Постачання та управління запасними частинами

- Зберігання

- Переробка

вибіркове нанесення конформованих покриттів

Логістичний центр

- 8 тисяч квадратних метрів площі

- 8 тисяч палетних місць з сучасним парком навантажувачів.

- система управління складом eWM SAP