Nous disposons d'un vaste parc de machines prêtes à exécuter les commandes les plus exigeantes.

Assemblage SMT

4 lignes d’assemblage de surface :

- Marqueurs laser automatiques WL 2010 LC CO2 - Laser

- Imprimantes sérigraphiques MPM MOMENTUM HiE et DEC

- Robots d'assemblage FUJI NXT II, Assembleon AX501 et AX201

- Contrôle optique intégré IH1 (FUJI In-Line AOI)

- Fours de refusion Electrovert OmniMax 7, Electrovert OmniMax 10

- Convoyeurs automatiques et alimentateurs de plaques Rommel, Promass

- Armoires climatiques Dr. Storage

Assemblage sans plomb avec des pâtes de marque Alpha Metals ; Marquage laser des cartes ; Inspection 2D de la crème à braser ; Assemblage de surface simple et double face ; Assemblage de composants à partir de 01005, uBGA, QFN, QFP ; Brasage par refusion en atmosphère d'azote ; Stockage et recuit des composants

Dispositifs de soutien et de contrôle :

- Robot AOI OptiCon TurboLine

- Robot AXI OptiCon X-Line 3D X10

- Robot SPI PARMI SIGMA X Blue

- Robot de programmation BPM Microsystems 3000FS

- Robot AOI PARMI Xceed

- Robot SPI PARMI SigmaX Blue

- Laser IPTE Flex Marker II

- Four de recuit SAHARA-400L

- Testeurs ICT

Contrôle AOI des circuits assemblés ; contrôle par rayons X des circuits assemblés ; contrôle 3D de l'application de la crème à braser ; programmation de la mémoire Flash ; tests en circuit (n-circuit test)

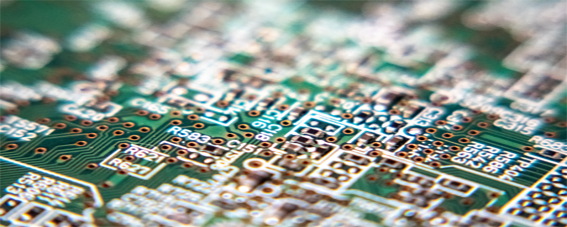

Qu'est-ce que l'assemblage SMD et comment fonctionne-t-il ?

L’assemblage SMD (Surface-Mount Devices) est une façon d'assembler des composants électroniques adaptés qui sont placés sur un PCB. Ces éléments ont un faible encombrement. L'assemblage SMD automatise considérablement les processus de production. Il contribue à la fois à la miniaturisation des dispositifs et à la densification de la distribution des composants individuels.

Les composants peuvent être montés sur les deux faces du circuit imprimé et la faible impédance des connexions améliore les caractéristiques en cas de haute fréquence. Grâce à la légèreté des composants, cette solution est performante même dans des conditions de vibrations ou de chocs. L’assemblage est très rapide, tandis que les coûts de production des différents composants sont relativement faibles.

L'assemblage SMD est en grande partie automatique et comporte plusieurs étapes. Au début, toutes les zones à souder sont enduites de pâte à souder contenant de la soudure et du flux. Pour ce faire, on utilise des pochoirs, généralement en métal, sous la forme d'une trame.

Lorsque le pochoir est appliqué sur le PCB, les trous de la trame se trouvent exactement là où ils n’exposent que les points de soudure smd du PCB. Les composants électroniques sont ensuite placés sur le PCB. Les machines Pick & Place sont utilisées pour placer les composants smd. La tête transporte le composant ""aspiré"" depuis le chargeur jusqu'à sa destination sur le PCB. Le composant est ensuite déposé, le vide dans la ventouse est désactivé pour laisser le composant en place, et la tête s'éloigne pour retirer le composant suivant.

La plupart des robots modernes ont plusieurs têtes qui travaillent simultanément et, par conséquent, le processus de dépose des composants smd est plusieurs fois plus rapide. Dans le cas de cartes à double face, les composants de la première face peuvent également être préalablement fixés avec de la colle.

La carte imprimée avec les composants appliqués passe ensuite dans un four où l'étain et la pâte à souder sont fondus. Après le retrait et la baisse de la température, le joint de soudure résultant se solidifie et se transforme en une connexion électrique permanente.

À quelle température et comment les PCB sont-ils assemblés ?

Les cartes avec les composants CMS posés sur la pâte à souder vont dans le four. Elles se déplacent sur un convoyeur à bande et restent pendant un temps déterminé dans les zones successives du four. La température correcte est maintenue dans chaque zone. Plus le four possède de zones, plus le profil de température peut être réglé en douceur.

Les zones initiales sont conçues pour élever la température de la carte et des composants jusqu'à un niveau proche du point de fusion et stabiliser cette température - ceci est important car les composants varient en taille, en poids et en revêtement et certains se réchauffent plus rapidement, d'autres plus lentement, il est donc nécessaire de chauffer les composants pendant un temps assez long pour qu'ils atteignent tous la température cible.

La carte passe ensuite dans la zone de fusion. Ici, la température dépasse le point de fusion de la pâte et la fusion se produit. Dans les zones suivantes, la soudure se solidifie et la carte se refroidit progressivement. La carte soudée sort de l'autre côté du four. Pour la soudure avec des alliages sans plomb, la température atteint environ 250ᵒC

Assemblage THT, soudure

4 lignes pour l'assemblage à trou traversant :

- Machines de brasage à vague Electrovert Vectra Elite, Vitronics Soltec Delta

- Convoyeurs manuels et automatiques Flexlink, Promass

- Douilles d’assemblage manuel

- Machine de dépanellisation SCHUNK SAR-D1000-CL

- Machine de dépanellisation SCHUNK SAR-B1000-CL avec table Magnoplate intégrée

- Séparateur manuel CAB Maestro 3

- Testeurs FCT

Assemblage sur alliages sans plomb ; Assemblage simple face, double face et mixte ; Brasage automatique à la vague sous protection d'azote ; Brasage manuel ; Dépanellisation manuelle et automatique avec cutter ou disque ; Tests fonctionnels

Qu'est-ce que l'assemblage THT et à quoi sert-il ?

L'assemblage THT est une façon d’assembler des composants électroniques sur un PCB. C’est l'assemblage à trou traversant THT (Trough-Hole Technology). Les composants à trous traversants ont des connexions mécaniques très fortes avec la carte, car ils sont brasés à la fois par le haut et par le bas de la carte. Ainsi, ils sont très durables. C'est en partie pour cela qu'ils sont utilisés dans l'armée et l'aviation. Ils présentent également une résistance à l'environnement et une tolérance à la puissance élevées.

Les nouvelles technologies d'assemblage des composants électroniques évoluent vers des dispositifs plus petits et plus efficaces, mais la demande d'assemblage à trou traversant et d'assemblage SMT utilisant des composants collés sur la face inférieure de la carte existe toujours.

Comment fonctionne le brasage à la vague ?

Tout d'abord, le flux est appliqué sur l'ensemble du circuit du côté du brasage, puis il est chauffé et enfin guidé à travers une vague simple ou double où le bain en fusion est appliqué. Pour le bain en fusion sans plomb, la température de brasage est d'environ 260°C. Une fois le brasage terminé, le composant est refroidi pour réduire sa charge thermique. Par rapport au brasage sélectif où seule une partie du circuit est brasée, le brasage à la vague est plus rapide et plus économique pour la plupart des composants brasés.

Outre la température de brasage, les paramètres importants du processus de brasage à la vague comprennent la profondeur d'immersion du circuit imprimé, l'angle de passage dans le dispositif de brasage à la vague, le temps de brasage et le type de vague de brasage.

Qu'est-ce que le brasage sous protection gazeuse et pourquoi est-il important ?

Le transfert de chaleur et le temps de contact entre le bain de fusion et le PCB affectent considérablement la qualité du processus de brasage. En outre, le processus de brasage est lié aux paramètres de fonctionnement : température du bain de fusion, géométrie des buses de la vague, vitesse de la pompe ou vitesse de transport. Le brasage sous azote chauffé augmente le transfert de chaleur grâce à l'effet de convection donné par l'azote chaud - la chute de température entre les deux vagues est réduite.

L'utilisation de l'azote réduit la quantité de scories, ce qui a un impact important sur la production, l'environnement et la santé, tout en permettant de réaliser de réelles économies. Cela se produit en réduisant l'oxydation, en améliorant la tension de surface, la mouillabilité du bain de fusion et la qualité des joints, réduisant ainsi les défauts de brasage.

Assemblage final

8 lignes pour l'assemblagefinal :

- Distributeur de résine bi-composant Giebler 2-K-DOS

- Imprimantes d'étiquettes à transfert thermique ZEBRA

- Tournevis électriques, alimentateurs de vis Kilews

- Douilles d’assemblage final

- Testeurs EOL

Coulage de l'équipement avec une résine bi-composant ; Assemblage de la mécanique ; Tests EOL (End of Line) ; Emballage et conditionnement du produit

Services d'essai

Laboratoire

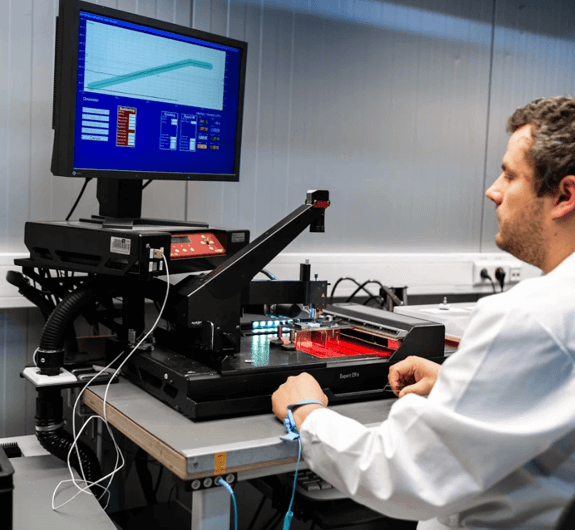

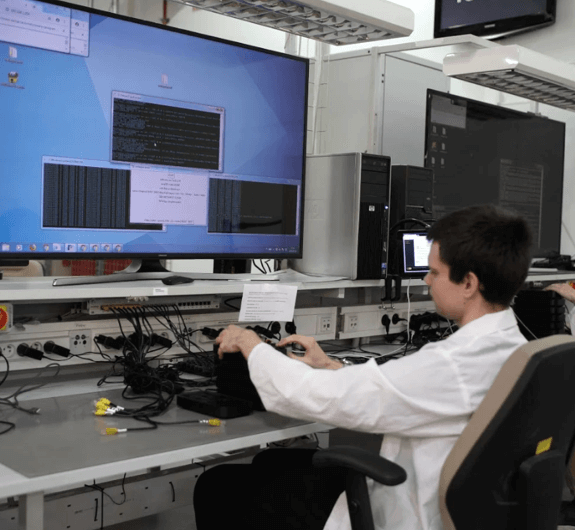

- Essais d'équipements R/F (HSPA+ I LTE) sur une ligne d’essai spécialement adaptée fabriquée par Anritsu dans le laboratoire de télécommunications

- Essais fonctionnels et finaux

- Essais d'interopérabilité In-Circuit (ICT)

- Essais sélectionnés de compatibilité électromagnétique (CEM) et de sécurité d'utilisation (LVD)

Quels sont les types d’essais dans la fabrication de produits électroniques et pourquoi sont-ils si importants ?

Les essais ICT sont le plus souvent utilisés dans la production en série d'appareils électroniques. Ils sont utilisés pour détecter les erreurs d'assemblage potentielles, telles que l'absence ou l'utilisation du mauvais composant, l'inversion de polarité, la présence de courts-circuits ou d'interruptions.

Les essais ICT vérifient la valeur des composants après l'assemblage SMT ou THT, ainsi que l'exactitude des circuits. Il s'agit d’essais à grande vitesse dans lesquels des signaux électriques sont transmis via un adaptateur dédié au produit et un jeu d'aiguilles plaquées or. Le testeur ICT est conçu pour chaque appareil.

Les essais FCT (fonctionnels) sont effectués au stade final de la production, lorsque le bon fonctionnement des ensembles PCBA assemblés est vérifié. Avant même que les PCB finis ne soient remis au destinataire de services EMS, ils sont déterminés par l'attribut pass ou fail. Leur tâche consiste à détecter et à éliminer tout défaut qui menace le bon fonctionnement des produits dans l'application du système. D'une manière générale, les essais FCT vérifient les performances et la fonctionnalité du PCBA.

Équipement

L'équipement d'essai crée des conditions de fonctionnement cibles pour le produit, de sorte que les fonctions les plus importantes sont contrôlées. L'inspection de l'assemblage à l'aide de sondes Flaying est l'une des nombreuses méthodes d’essai des circuits imprimés. Elle est utilisée pour les essais de prototypes, le lancement de nouveaux produits et la production hors série. Une attention particulière est accordée au contrôle de l'assemblage des circuits numériques et analogiques. Grâce à la flexibilité de cette méthode, des changements fréquents de conception sont possibles.

Dans le cas de la sonde Flying, le temps de programmation est très court et le test du prototype est assez rapide.

Les essais ICT, FCT et Flying probe jouent un rôle très important dans la fabrication des produits électroniques sous contrat. Ils assurent la fiabilité et le fonctionnement correct. Ils sont principalement utilisés par les producteurs de masse pour garantir la haute qualité du produit final.

À quoi ressemble le testeur de production et à quoi sert-il ?

Les testeurs à aiguille sont des appareils permettant de tester les circuits imprimés. À l'aide de sondes d’essai (appelées aiguilles), ils atteignent les bons endroits sur le PCB. Il s'agit de points de test, de pieds de composants ou de connecteurs.

Soutien technique

Jusqu'au dernier moment de la production

- Optimisation pour réduire les coûts de fabrication des produits

- Développement de la technologie et de la documentation de production sur la base de la documentation technique du produit fournie

- Conception et fabrication d'instruments de soutien aux processus

- Assistance dans la sélection des composants électroniques et mécaniques

- Introduction du produit dans la production en série

- Surveillance de la production en série

- Réparation des testeurs confiés

- Essais RoHS avec le spectromètre SEA 1000AII

Chaîne d'approvisionnement

Service complet

- Tous les composants électroniques et mécaniques

- Achat de matériaux nécessaires aux processus de production

- Coopération avancée avec les principaux fournisseurs de composants

- Emballages conforme aux exigences du client

- Livraison au client

Notre offre

Nous fournissons une chaîne d'approvisionnement complète, organisée sur la base des besoins de nos clients, en tenant compte de facteurs tels que le niveau de flexibilité nécessaire et l'optimisation de la gestion des stocks. Environ 80 % de la valeur de nos produits sont constitués de la valeur BOM, ce qui montre à quel point il est important de disposer d'une chaîne d'approvisionnement bien organisée et solide, ainsi que de bonnes relations de partenariat avec les principaux fournisseurs de matériaux, ce qui permet d'acheter les matériaux au coût le plus favorable et optimal.

Que faisons-nous ?

- nous minimisons les risques d'approvisionnement au stade de la conception

- nous ne sommes pas dépendants d’un seul fournisseur, ce qui nous permet de changer rapidement de source d'approvisionnement

- nous étendons notre réseau de contact et faisons appel à de nouveaux fournisseurs nous optimisons la chaîne d'approvisionnement en améliorant les opérations logistiques

Que ne faisons-nous pas ?

- nous n'utilisons pas de composants de qualité inférieure

- nous n'introduisons pas dans notre chaîne d'approvisionnement les entreprises qui n'ont pas été contrôlées en détail au préalable.

Qu'est-ce que l’enrobage avec de la résine ?

L'enrobage des circuits électroniques est un moyen courant d'assurer une meilleure protection contre les rayons UV, les dommages mécaniques, les produits chimiques et la chaleur.

L'enrobage de résine époxy est le plus couramment utilisé. Les époxydes présentent une plus grande résistance aux températures élevées (jusqu'à 200 C) et ont une excellente adhérence à la plupart des matériaux et sont extrêmement résistants aux facteurs environnementaux et aux produits chimiques. L’enrobage avec des polyuréthanes présente une plus grande flexibilité, une plus grande gamme de duretés disponibles, une réaction exothermique beaucoup plus faible et un temps de durcissement plus court.

Pour éviter les erreurs liées à une sélection incorrecte des résines, il est utile de connaître les paramètres de base liés à leur sélection.

Les paramètres les plus importants à prendre en compte sont les suivants :

- Dureté

- Couleur

- Viscosité

- Inflammabilité

- Temps de durcissement

Quelles sont nos directives de sélection de nos fournisseurs de PCB ?

- Gamme complète (circuits imprimés à une couche, à deux couches et multicouches). En outre, le traditionnel circuit imprimé rigide en aluminium HDI et le circuit imprimé innovant rigide et flexible

- Normes de qualité (nos fournisseurs possèdent des certifications qui confirment que la production est conforme à des normes de qualité spécialisées, dont UL).

- Processus de commande rapide et pratique / service clientèle efficace

- Service complet (nos fournisseurs de PCB sont impliqués non seulement dans la production, mais aussi dans le contrôle de qualité initial, la programmation et l’établissement de la documentation de production nécessaire)

- Taille de la commande et délai (notre fabricant de circuits imprimés s'efforce de répondre à nos attentes individuelles, nous pouvons donc travailler avec lui sur des commandes en gros et des lots de production plus petits)

- Approvisionnement en matériaux (nous nous assurons que notre fabricant de PCB peut fournir un PCB approuvé par UL et répondant aux normes requises : RoHS, REACH)

Application de revêtements de protection sur les PCB

Quels sont les avantages du vernissage sélectif des PCB ?

- prolongation de la durée de vie de l'équipement en protégeant les panneaux de la corrosion, des courts-circuits et de la saleté

- réduction de la distance entre les pistes, les patins et les composants

- utilisation de composants plus petits et plus avancés

IPS utilise la méthode à rideau qui garantit non seulement une grande précision mais aussi l’efficacité. Il s'agit d'une méthode sans contact qui garantit une distance de sécurité entre les composants et les valves et qui peut être utilisée pour couvrir des zones étroites avec une découpe précise du bord peint. Elle a également une très bonne coupe des bords. Il ne nécessite pas d'ingrédients de masquage qui ne doivent pas être recouverts d'une couche de vernis. Nous proposons le revêtement Electrolube APL pour les cartes de signalisation jusqu'à 250x250mm.

Conception et construction de testeurs

Notre équipe d'ingénieurs a conçu et développé une nouvelle gamme de testeurs TIC.

Les tests ICT sont une méthode fiable pour les fabricants de composants électroniques de vérifier les erreurs dans le processus d'assemblage. Nos équipements ICT sont robustes, fiables et conçus pour être facilement personnalisables. Ils sont fabriqués avec des matériaux de la plus haute qualité.

Services Box Build

Service complet

- Assemblage final de base et avancé

- Build-to-Order (BTO)

- Essais des modules assemblés

- gestion complète de l’équipement

Service de maintenance

Gamme possible de services après-vente

- Réparation du produit

- Mise à niveau du produit

- Fourniture et gestion des pièces de rechange

- Stockage

- Recyclage

Application sélective de revêtements conformables

Centre Logistique

- 8 000 mètres carrés de surface

- 8 000 emplacements pour palettes ainsi qu'un parc moderne de chariots élévateurs à fourche.

- système de gestion d'entrepôt eWM SAP